021-61997300

13761118616

<ul id="iomeg"></ul> <fieldset id="iomeg"></fieldset>

<ul id="iomeg"></ul> 產品列表PRODUCTS LIST

一、前言:

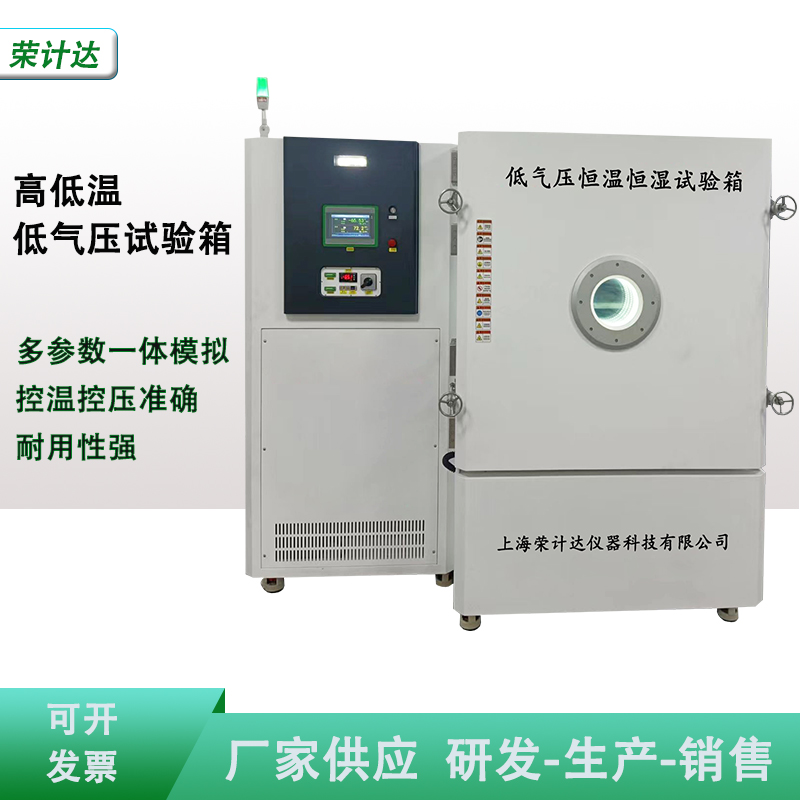

發動機作為整車的動力單元,其零部件的可靠性直接決定車輛的行駛安全與環境適應性,尤其是在高海拔山區、寒區等工況下,低氣壓、高低溫交替的環境會顯著影響零部件的密封性能、結構穩定性與功能有效性。高低溫低氣壓試驗箱可精準模擬高海拔低氣壓(0~100kPa)與溫度(-40℃~150℃)的復合環境,通過對發動機關鍵零部件開展環境模擬測試,驗證其在惡劣工況下的耐久性與可靠性。

二、測試流程:

試樣選取

選取待檢測的發動機零部件,涵蓋金屬件(活塞、氣缸蓋、渦輪增壓器、連桿)與非金屬件(橡膠密封圈、燃油管路、隔熱涂層),抽樣數量需符合行業標準或企業內控要求(如金屬件抽樣 5 件,非金屬件抽樣 10 件)。

試樣預處理

清潔零部件表面油污、雜質,確保無損傷、變形等初始缺陷;

對關鍵檢測點位做標記,如密封面、焊接處、螺紋連接位;

安裝傳感器(如溫度傳感器、壓力傳感器、應變片),用于實時監測零部件狀態。

設備參數設定

根據目標模擬環境(如海拔 5000m,氣壓約 50kPa;溫度范圍 - 30℃~120℃),設定試驗箱核心參數:

氣壓范圍:50~100kPa(對應海拔 0~5000m);

溫度范圍:-30℃~120℃,升降溫速率 5℃/min;

循環次數:50 次高低溫低氣壓循環(單次循環含低溫段 2h、高溫段 3h、低氣壓全程保持)。

階段 1:低溫低氣壓測試(模擬高海拔低溫啟動工況)

將預處理后的零部件放入試驗箱,密封艙門;

啟動設備,先將艙內氣壓降至目標值(如 50kPa),再降溫至 - 30℃,保持 2h;

實時監測:火花塞點火頻率、燃油噴嘴霧化效果、密封圈密封狀態、金屬零部件應變數據。

階段 2:溫度過渡測試

以 5℃/min 的速率將艙內溫度從 - 30℃升至 120℃,氣壓保持 50kPa 不變;

監測零部件在溫度驟變過程中的形變趨勢、密封面是否出現漏氣 / 滲油現象。

階段 3:高溫低氣壓測試(模擬高海拔高溫工作工況)

溫度穩定在 120℃后,保持 3h,氣壓仍維持 50kPa;

重點監測:渦輪增壓器轉速與增壓效率、活塞環磨損量、隔熱涂層附著力、橡膠件硬度變化。

階段 4:循環測試

重復階段 1~ 階段 3 的流程,完成 50 次高低溫低氣壓循環;

三、 數據記錄示例表:

檢測項目 | 零部件類型 | 測試前初始數據 | 測試后數據 | 判定標準 |

密封性能 | 氣缸墊 | 無漏氣,氣壓保持穩定 | 氣壓下降值≤0.5kPa/h | 氣壓下降值≤1kPa/h |

密封性能 | 油封 | 無滲油痕跡 | 表面無油污殘留 | 無滲油、漏油現象 |

結構穩定性 | 氣缸蓋 | 形變量 0.02mm | 形變量 0.03mm | 形變量≤0.05mm |

結構穩定性 | 連桿 | 無裂紋、無變形 | 焊縫無脫焊,無裂紋 | 無結構缺陷 |

材料耐候性 | 橡膠密封圈 | 硬度 65 邵氏 A | 硬度 68 邵氏 A | 硬度變化≤5 邵氏 A |

材料耐候性 | 隔熱涂層 | 附著力等級 1 級 | 附著力等級 2 級 | 附著力等級≤2 級 |

功能有效性 | 火花塞 | 點火頻率 10 次 /s | 點火頻率 9.5 次 /s | 點火頻率≥9 次 /s |

功能有效性 | 渦輪增壓器 | 增壓效率 85% | 增壓效率 82% | 增壓效率≥80% |

耐久性 | 活塞環 | 磨損量 0.01mm | 磨損量 0.02mm | 磨損量≤0.03mm |